Der Hersteller einer Maschine muss Gefährdungen bereits vor Beginn der Konstruktion ermitteln, einschätzen und bewerten. Die Norm EN ISO 12100 legt Strategien und Leitsätze zur Risikobeurteilung dieser Maschine fest. Ein Beitrag im Werk „Produktsicherheit in Europa“ stellt das Verfahren der Risikobeurteilung nach EN ISO 12100:2011-03 vor. Mit diesem Vorgehen erfüllt der Hersteller seine Verpflichtungen aus Maschinenrichtlinie und Maschinenverordnung.

Rechtsgrundlagen und Normen zur Risikobeurteilung von Maschinen

Die rechtlichen Grundlagen

Zentrale Rechtsgrundlage für das Erstellen der Risikobeurteilung einer Maschine ist die Maschinenrichtlinie 2006/42/EG. In deutsches Recht umgesetzt wurde sie mit der 9. Verordnung zum Geräte- und Produktsicherheitsgesetz (9. GPSGV) aus dem Jahr 2009, abgekürzt als Maschinenverordnung bekannt. Danach ist vom Hersteller explizit gefordert, in einer Risikobeurteilung für die Maschine

- die Grenzen der Maschine zu bestimmen und zwar nicht nur gemäß ihrer bestimmungsgemäßen Verwendung, sondern auch unter Berücksichtigung jeder „vernünftigerweise vorhersehbaren Fehlanwendung“,

- die von der Maschine ausgehenden Gefährdungen und die damit verbundenen Gefährdungssituationen zu ermitteln,

- die Risiken abzuschätzen und dabei einerseits die Schwere möglicher Verletzungen oder Gesundheitsschäden und andererseits die Wahrscheinlichkeit ihres Eintretens zu berücksichtigen,

- die abgeschätzten Risiken zu bewerten, um zu ermitteln, ob eine Risikominderung erforderlich ist,

- die Gefährdungen auszuschalten oder durch Anwendung von Schutzmaßnahmen die mit diesen Gefährdungen verbundenen Risiken zu mindern.

Daraus folgt, dass eine Risikobeurteilung nicht erst nach erfolgter Konstruktion erfolgen darf. Im Gegenteil, Gefährdungen sollen bereits vor der Konstruktion erkannt, eingeschätzt und bewertet werden. Nur so können noch im Entwicklungsprozess Risiken weitestmöglich ausgeschlossen oder minimiert werden. Es ist nicht zulässig, dass ein Hersteller vermeidbare Risiken zulässt und allein mit Sicherheitshinweisen und Warnungen vor Restgefahren in der Betriebsanleitung und Dokumentation für den Maschinenbetreiber reagiert.

Welche Normen unterstützen den Hersteller bei der Risikobeurteilung von Maschinen?

Eine Vielzahl von Normen unterschiedlicher Normentypen sind für den Maschinenhersteller relevant. Besonders im Hinblick auf die Risikobeurteilung hilfreich sind:

Die EN ISO 12100:2011-03 ist eine Typ-A-Norm, auch Sicherheitsgrundnorm genannt. Sie legt Begriffe, Methoden, allgemeine Leitsätze der Risikobeurteilung und Strategien zur Risikominderung fest und macht Vorgaben zu den Inhalten der Maschinendokumentation hinsichtlich Risikobeurteilung und Risikominderung.

Die DIN EN ISO 13849-1 ist eine Typ-B-Norm (Sicherheitsgruppennorm). Ihr Volltitel „Sicherheit von Maschinen – Sicherheitsbezogene Teile von Steuerungen – Teil 1: Allgemeine Gestaltungsleitsätze“ beschreibt die wesentlichen Inhalte. Diese Norm ist als Leitfaden für die Prinzipien der Gestaltung und Integration sicherheitsbezogener Teile von Steuerungen inklusive der Entwicklung von Software nützlich. Sie gilt für die Steuerungen aller Arten von Maschinen, unabhängig von ihrer jeweiligen Technologie, Antriebsart oder Energiequelle (elektrisch, hydraulisch, pneumatisch, mechanisch usw.).

Dazu kommen maschinenspezifische Normen. Dies sind i.d.R. Typ-C-Normen, sogenannte Maschinensicherheitsnormen, und stellen detaillierte Sicherheitsanforderungen an eine bestimmte Maschine oder eine Gruppe von Maschinen dar. Oft enthalten die Normen diesen Typs einen Gefährdungskatalog, der speziell auf den jeweiligen Maschinentyp zugeschnitten ist.

Wichtig zu beachten: die Normenhierarchie

Betrachten Sie den Gefährdungskatalog einer Maschinensicherheitsnorm nie als Ersatz für eine Risikobeurteilung nach Typ-A- und Typ-B-Normen, sondern stets als Ergänzung. Sollten sich zwischen den Anforderungen der verschiedenen Normentypen Abweichungen ergeben, so dürfen Sie nicht nach Belieben verfahren, sondern müssen eine Rangfolge der Normentypen beachten.

Die Festlegungen von Typ-A- und B-Normen gelten übergreifender, für eine größere Gruppe von Maschinen. Die Festlegungen der Typ-C-Norm für eine Maschine, welche nach den Festlegungen dieser Typ-C-Norm konzipiert und gebaut wurde, wurden spezieller auf diesen Maschinentyp zugeschnitten. Damit gilt:

- Die Anforderungen einer Typ-C-Norm (Maschinensicherheitsnorm) haben Vorrang vor den Festlegungen anderer Normen (Sicherheitsgrund- und gruppennormen).

- Nur für die Festlegungen einer Typ-C-Norm gilt eine uneingeschränkte Vermutungswirkung hinsichtlich der Erfüllung der grundlegenden Sicherheits- und Gesundheitsschutzanforderungen gemäß Maschinenrichtlinie.

Lesen Sie zu diesem Thema auch den Fachbeitrag „Müssen Normen eingehalten werden?„.

Darum sollten Sie genormte Begriffe verwenden

Die deutsche Sprache kennt viele auf den ersten Blick ähnlich klingende Begriffe wie Gefährdung und Risiko. Auch die Unterschiede zwischen Gefährdungsbeurteilung und Risikoanalyse, Risikoeinschätzung oder Risikobeurteilung sind für den Laien kaum erkennbar. Achten Sie deshalb darauf, dass Sie in Ihrer Dokumentation diese Begriffe genau so und nur so verwenden, wie sie in der EN ISO 12100 in Übereinstimmung mit der Maschinenrichtlinie definiert sind. Damit beugen Sie Missverständnissen und Fehlinterpretationen vor. Im Kapitel „Risikobeurteilung nach EN ISO 12100:2011-03 Abschnitt 5“ des Werks „Produktsicherheit in Europa“ finden Sie dazu eine nützliche Übersicht (s. Tabelle).

Auszug aus der Übersicht der genormten Begriffe

| Risikoeinschätzung | Bestimmung des wahrscheinlichen Ausmaßes eines Schadens und der Wahrscheinlichkeit seines Eintritts |

| Risikoanalyse | Kombination aus Festlegung der Grenzen der Maschine, Identifizierung der Gefährdungen und Risikoeinschätzung |

| Risikobewertung | auf der Risikoanalyse beruhende Beurteilung, ob die Ziele zur Risikominderung erreicht wurden |

| Risikobeurteilung | Gesamtheit des Verfahrens, das eine Risikoanalyse und Risikobewertung umfasst |

| Schutzmaßnahme | Mittel zur Minderung des Risikos |

| bestimmungsgemäße Verwendung | Verwendung einer Maschine in Übereinstimmung mit den in der Benutzerinformation bereitgestellten Informationen |

Verfahren zur Risikoanalyse

Die Risikoanalyse ist das zentrale Element der laut Maschinenrichtlinie für den Hersteller verpflichtenden Risikobeurteilung für eine Maschine. In der Risikoanalyse müssen die Grenzen der Maschine festgelegt werden, Gefährdungen identifiziert und Risiken eingeschätzt werden. Dazu stehen eine Reihe verschiedener Verfahren zur Verfügung. Diese sollen am Ende zur Erkenntnis führen, ob eine (weitere) Risikominderung erforderlich ist oder nicht.

Preliminary Hazard Analysis (PHA)

„Preliminary Hazard Analysis“ bedeutet auf deutsch etwa so viel wie „vorläufige Sicherheitsanalyse“. Mit der PHA-Methode klassifizieren Sie Gefährdungen, Gefährdungssituationen und Gefährdungsereignisse und zwar bereits so früh wie möglich im Entwicklungsprozess. Sie berücksichtigen dabei mögliche Auswirkungen im Fall eines unerwünschten Verhaltens einer Maschine oder eines Systems und zwar unter allen (voraussehbaren) Funktionen und Einsatzbedingungen. Aus den dadurch ermittelten Möglichkeiten einer Unfallsituation oder einer Verletzung leiten Sie Schutzmaßnahmen ab.

Failure Mode and Effects Analysis (FMEA)

Mit der „Fehlermöglichkeits- und -einflussanalyse“ ermitteln Sie die Häufigkeit und die Folgen des Ausfalls von bestimmen Elementen einer Maschine. Es geht dabei weniger um Bedienungsfehler, sondern um die technische Zuverlässigkeit aller Maschinenkomponenten. Ziel ist, mögliche Fehler im Voraus zu identifizieren und ihre Ursachen abzustellen, anstatt diese später (nachsorgend) korrigieren zu müssen.

Diese Methode wird insbesondere bei der Entwicklung neuer Produkte eingesetzt und ist als Teil der Qualitätssicherung z.B. in der Automobilindustrie weit verbreitet. Je nach Branche und Produkt unterscheidet man verschiedene Unterarten dieser Methode wie Design-FMEA, Hardware-FMEA, Software-FMEA oder Prozess-FMEA.

WHAT-IF Method

Beim WAS-WENN-Verfahren stellen Sie Schritt für Schritt gezielt Fragen, etwa zu den Auswirkungen des Ausfalls einer Maschinenkomponente. Dies kann z.B. in Form von Checklisten erfolgen. Dabei werden nicht nur die Konstruktion der Maschine und ihre Steuerung, sondern auch die vorgesehenen Schutzeinrichtungen abgefragt. Auch die Einflüsse der eingesetzten bzw. von der Maschine verarbeiteten Werkstoffe sowie mögliche Fehler des Bedienpersonals werden berücksichtigt.

PAAG/HAZOP

PAAG steht für die ersten Buchstaben von

- Prognose (Vorhersehen von Störungen),

- Auffinden (Identifizieren der Ursache von Störungen),

- Abschätzen (der Auswirkungen von Störung) und

- Gegenmaßnahmen (welche die Störung erfolgreich verhindern).

Dieses Verfahren ist besonders in der chemischen Industrie verbreitet, wo z. T. Mustertabellen für Anlagen und Systeme der Prozessindustrie zur Verfügung stehen.

Fehlersimulation für Steuerungen

In der Fehlersimulation für Steuerungen, in der Fachliteratur als „Fault Simulation for Control Systems“ bekannt, betrachten Sie die Auslegung und die Komplexität der Steuerungen einer Maschine oder Anlage. Sie prüfen Regelkreise und simulieren Fehler bestimmter Maschinenkomponenten. Unterstützend setzen Sie hard- und Software-basierte Simulationen ein.

Method Organized for a Systematic Analysis of Risks (MOSAR)

Im MOSAR-Verfahren gehen Sie in zehn Schritten vor. Die zu analysierende Maschine wird dabei als eine Anzahl von miteinander wechselwirkenden Subsystemen betrachtet. Mithilfe einer Tabelle identifizieren Sie Gefährdungen, Gefährdungssituationen und Gefährdungsereignisse. Weitere Tabellen diesen zur Prüfung der Eignung von Schutzmaßnahmen und deren gegenseitigen Wechselwirkungen.

Fault Tree Analysis (FTA)

Die FTA-Methode kursiert auch als Fehlerbaumanalyse oder Fehlzustandsbaumanalyse. Das Prinzip ist, dass Sie einen Fehler, ein unerwünschtes Ereignis, vorgeben und dann in Form einer baumartigen Struktur die „kritischen Äste“ herauszufinden versuchen, die zu einem solchen Fehler führen könnten. Bei einer Maschine wäre dies z.B. der sicherheitsrelevante Ausfall eines Maschinenteils. Indem Sie die Einzelfehlerwahrscheinlichkeiten einschätzen, können Sie die Auswirkungen von Systemveränderungen wie Schutzmaßnahmen auf die Wahrscheinlichkeit des unerwünschten Ereignisses abschätzen.

Weitere Methoden zur Risikoeinschätzung sind

- das Verfahren nach Nohl

- die DELPHI-Methode

- die Risikoeinschätzung mittels Risikograph

- die Risikoeinschätzung mittels Risikozahlen nach Reudenbach

- die Risikoeinschätzung mittels Nomogramm nach Raafat

Produktbeobachtungspflicht: Risikobeurteilung bis zur Verschrottung

Die Risikobeurteilung für eine Maschine ist erst dann abgeschlossen, wenn die Maschine außer Betrieb genommen und verschrottet wird. Denn bis dahin unterliegt der Maschinenhersteller der sogenannten Produktbeobachtungspflicht. Das bedeutet, dass der Hersteller den Einsatz seiner Maschinen im praktischen Einsatz und die Weiterentwicklung des Stands der Technik beobachten muss. Stellt er dabei neue, bisher nicht bekannt oder nicht erkannte Risiken fest, muss der Hersteller regagieren und die Risikobeurteilung beginnt von Neuem.

Übrigens: Der Käufer und spätere Betreiber einer Maschine hat nicht per se das Recht, dass ihm die Risikobeurteilung der von ihm erworbenen Maschine zur Verfügung gestellt wird. Denn diese Risikobeurteilung ist Bestandteil der Internen Technischen Dokumentation des Maschinenherstellers. Selbstverständlich kann ein anderes Vorgehen jedoch vertraglich zwischen Hersteller und Käufer vereinbart werden.

Lesen Sie zu diesem Thema auch den Fachbeitrag „Risikobeurteilung und Risikominderung im Konstruktionsprozess„. Professionelle Beispiele für rechtskonforme Risikobeurteilungen finden Sie in dem Produkt „Risikobeurteilungen für Maschinen„.

Schritt für Schritt zur Bewertung der Risiken einer Maschine

Schritt 1: Die Grenzen der Maschine festlegen

Die EN ISO 12100 gibt dem Konstrukteur einer Maschine eine Folge von logischen Schritten vor, mit denen er Gefährdungen systematisch identifizieren kann:

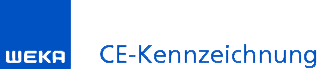

Risikobeurteilung nach EN ISO 12100

Wie das Schaubild zeigt, beginnt die Risikobeurteilung mit einer Betrachtung bzw. Festlegung der Grenzen der Maschine. Diese Grenzen sind in der EN ISO 12100 wie folgt spezifiziert:

- Verwendungsgrenzen, z.B. gewerbliche oder private Einsatzbereiche, Betriebsarten, zulässige Temperaturbereiche

- räumliche Grenzen, z.B. Bewegungsbereiche, Platz für Materialbereitstellung, Sicherheitsabstände

- zeitliche Grenzen, z.B. begrenzte Lebensdauer von Bauteilen, empfohlene Wartungsabstände

- energetische Grenzen, z.B. Energiearten und deren Schnittstellen

- stoffliche Grenzen, z.B. durch Eigenschaften der zu verarbeitenden Materialien

Ziel ist, dass eine Maschine so geplant und konstruiert wird, dass sie nicht nur ihre Funktion einwandfrei erfüllt, sondern auch stets so verwendet werden kann, dass bei ihrem Einsatz weder Gefährdungen für das bedienende Personal noch für andere Personen ausgehen. Dabei ist nicht nur

- die vorgesehene Verwendung unter normalen Bedingungen zu berücksichtigen sowie

- sämtliche Lebensphasen einer Maschine (also auch z.B. Wartung oder Reinigung), sondern auch

- alle vernünftigerweise vorhersehbaren Fehlanwendungen (wie z.B. Fehlerzustände, Blitzschlag usw.)

Sämtliche theoretisch denkbaren Risiken werden sich in vielen Fällen nicht ausschalten lassen und liegen auch nicht immer im alleinigen Verantwortungsbereich des Herstellers. Wenn etwa eine Maschine transportiert wird, dabei mangelhaft gesichert wird und von der Ladefläche eines Lkw rutscht, ist das ein Problem der Ladungssicherung und die am Lade- und Transportprozess beteiligten Akteure (Verlader, Fahrzeugführer etc.) stehen in der Verantwortung.

Schritt 2: Gefährdungen systematisch identifizieren

Das systematische Identifizieren aller vernünftigerweise vorhersehbaren Gefährdungen, Gefährdungssituationen und Gefährdungsereignisse in allen Lebensphasen der Maschine ist der zentrale Schritt in der Risikobeurteilung. Hier müssen alle Teile, Funktionen und Mechanismen der Maschine betrachtet werden. Auch die Rahmenfaktoren wie die von der Maschine zu bearbeitenden Materialien, das räumliche Umfeld und die Art und Weise der Bedienung durch Menschen sind dabei zu berücksichtigen.

In Anhang B der EN ISO 12100 finden Sie vier Tabellen, die beispielhaft verschiedene Gefährdungen, Gefährdungssituationen und Gefährdungsereignisse auflisten. Diese Listen können selbstverständlich nicht vollständig sein und alle Gefährdungen abdecken. Nutzen Sie zum Identifizieren weiterer Gefährdungen auch die Konstruktionsunterlagen der Maschine, z.B. wenn die Maschine Teile aufweist, die sich bewegen.

Schritt 3: Risiken einschätzen

Wie die obige Abbildung zeigt, kommt als nächster Schritt das Einschätzen der Risiken. Der zunächst vage klingende Begriff Risiko lässt sich definieren als Produkt aus dem Schadensausmaß und der Wahrscheinlichkeit des Eintretens eines Schadens. Dies gilt auch für eine Maschine.

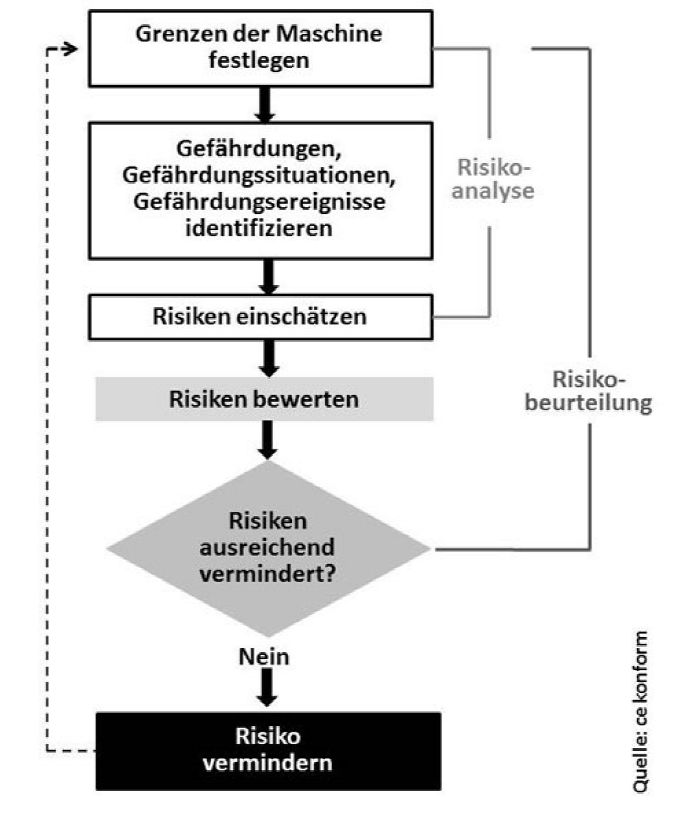

Risikoelemente nach EN ISO 12100:2011-03

Das Schadensausmaß schätzen Sie ab, indem Sie fragen, wie schwer die möglichen Unfälle, Verletzungen und gesundheitlichen Folgen für betroffene Personen sein könnten.

Für die Eintrittswahrscheinlichkeit müssen Sie eine Reihe von Faktoren betrachten, z.B.

- Wie viele Personen müssen einen Gefährdungsbereich für welche Aufgaben betreten?

- Inwiefern sind diese Personen für Ihre Aufgabe qualifiziert?

- Wann und wie oft muss ein Gefährdungsbereich betreten werden?

- Wie lange müssen Personen sich im Gefährdungsbereich aufhalten?

- Welche Schutzeinrichtungen sind vorhanden und wie sind diese vor einem Manipulieren, Austricksen oder Umgehen geschützt?

- Inwiefern kann das Risikobewusstsein der Maschinenbediener durch Warnzeichen oder Anzeigen an der Maschine erhöht werden?

- Stehen Daten aus Risikovergleichen mit ähnlichen Maschinen zur Verfügung? Kam es bereits zu Unfällen und welche Konsequenzen wurden daraus gezogen?

Schritt 4: Risiken bewerten

In diesem Schritt müssen Sie jedes Risiko dahingehend prüfen, ob eine Minderung notwendig ist. Entscheidende Fragen dabei sind:

- Wurden Gefährdungen beseitigt oder weitgehend minimiert?

- Haben Sie alle Betriebsbedingungen der Maschine berücksichtigt?

- Haben Sie geprüft, ob durch Schutzmaßnahmen oder Schutzeinrichtungen neue Risiken entstehen könnten (z.B. wenn infolge eines notwendigen Lärmschutzes per Kapselgehörschützer Warnsignale nicht mehr wahrgenommen werden können)?

- Haben Sie geprüft, ob Schutzmaßnahmen oder notwendige Schutzeinrichtungen zulasten der Bedien- und Benutzerfreundlichkeit der Maschine gehen könnten?

- Haben Sie die Bediener der Maschine in ausreichender Form über bestehende Restrisiken informiert und gewarnt?

Stellen Sie an dieser Stelle fest, dass eine (weitere) Risikominderung notwendig ist und Sie entsprechende Schutzmaßnahmen ergreifen müssen, wird die Risikobeurteilung unterbrochen. Nachdem Sie die weiteren notwendigen Schutzmaßnahmen umgesetzt haben, beginnen Sie das schrittweise Verfahren von vorn. Nun gilt Ihr Augenmerk auch der Frage, ob die zusätzlich ergriffenen Schutzmaßnahmen möglicherweise neue Gefährdungen auslösen können.

Erst wenn Sie zu dem Schluss kommen, dass die verbleibenden Risiken akzeptabel sind und keine (weitere) Risikominderung erforderlich ist, ist die Risikobeurteilung abgeschlossen.

Praktische Gesichtspunkte für das Erstellen und Auswerten der Risikobeurteilung aus Sicht des Technikredakteurs finden Sie im Kapitel „Die Risikobeurteilung – die Basis jeder Anleitung“ im Werk „Technische Dokumentation„.

Hier finden Sie alle relevanten Informationen zur Risikobeurteilung.