Der Hersteller einer Maschine darf diese in der EU nur in Verkehr bringen, wenn er alle beim Betrieb der Maschine auftretenden Gefährdungen und Gesundheitsfolgen vorausgesehen und weitestmöglich minimiert hat. Dieses Identifizieren, Analysieren und Bewerten von Risiken ist seit Jahrzehnten Pflicht des Herstellers und Grundlage für die daraus abgeleiteten Schritte zum Schutz der Maschinenbediener und weiterer Personen. Das Prozedere, früher auch als Gefahrenanalyse bezeichnet, umfasst einen mehrstufigen Prozess, für den sich die Begriffe Risikobeurteilung, bestehend aus Risikoanalyse und Risikobewertung, durchgesetzt haben.

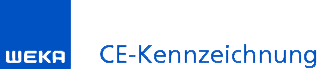

Welche Rechtsgrundlagen gelten für die Risikobeurteilung?

Die Pflicht des Maschinenherstellers, eine Risikobeurteilung vorzunehmen, basiert auf der europäischen Maschinenrichtlinie 2006/42/EG. In nationales Recht umgesetzt wird sie mit der 9. Verordnung zum Geräte- und Produktsicherheitsgesetz (Maschinenverordnung). Diese Rechtstexte sehen zwar explizit eine Risikobeurteilung vor, wie diese konkret im Detail gestaltet werden soll, bleibt jedoch offen.

Für die Praxis des Konstrukteurs relevanter ist das Normenwerk. Eine grundlegende Orientierung zum Durchführen einer Risikobeurteilung bietet seit 2010 die EN ISO 12100 „Sicherheit von Maschinen – Allgemeine Gestaltungsleitsätze Risikobeurteilung und Risikominderung“. Sie fasst die zuvor relevanten Normen EN ISO 12100-1:2003, EN ISO 12100-2:2003 und EN ISO 14121-1:2007 in einem einzigen Dokument zusammen. Die EN ISO 12100 ist eine Maschinensicherheitsnorm vom Typ A (Sicherheitsgrundnorm). Sie legt nicht nur die Terminologie fest und damit die Verwendung von Fachbegriffen, sondern behandelt auch die grundsätzlichen Vorgaben an Risikobeurteilung und Risikominderung von Maschinen.

Im Prozess der Risikobeurteilung werden je nach Produkt bzw. Maschinentyp viele weitere Normen herangezogen. Zum Beispiel liefert die EN ISO 13849-1 Empfehlungen für die Risikominderung für sicherheitsbezogene Steuerungen und Schutzeinrichtungen von Maschinen. Teil 2 der DIN ISO/TR 14121 „Sicherheit von Maschinen – Risikobeurteilung“ beschreibt einige der Methoden und Instrumente für die einzelnen Prozessschritte einer Risikobeurteilung mit Beispielen. Die Norm liefert zudem eine Anleitung zur Risikobeurteilung für Maschinen inklusive Verfahrensbeispiele, die mit den Anforderungen der EN ISO 12100 konform geht.

Warum ist eine Risikoanalyse verpflichtend?

Im Maschinensicherheitsrecht ist das Prozedere von Risikoanalyse und -bewertung in das übergeordnete Verfahren zur Konformitätsbewertung eingebunden. Die Risikobeurteilung ist damit ein zentrales Element im CE-Prozess. Ohne Risikoanalyse und Risikobewertung ist weder eine rechtssichere Konformitätserklärung möglich noch eine CE-Kennzeichnung zulässig.

Was sind die Ziele der Risikobeurteilung?

Ziel einer Risikobeurteilung ist stets, sämtliche Sicherheits- und Gesundheitsschutzanforderungen an das Produkt bzw. die Maschine zu ermitteln und umzusetzen. Dazu ist es notwendig,

- die von der Maschine ausgehenden Gefährdungen und Gesundheitsrisiken zu ermitteln,

- sichere Einsatzbedingungen und Einsatzgrenzen der Maschine festzulegen,

- die optimalen Schutzmaßnahmen zu finden und

- alle nicht konstruktiv zu beseitigenden Restrisiken für den Maschinenbediener oder weitere Personen zu definieren.

Dieser Prozess darf keineswegs als ein Schritt verstanden werden, der zwischen Konstruktion und Inverkehrbringen liegen würde. Im Gegenteil; die Risikobeurteilung soll systematisch und von den ersten Planungen an in sämtliche Entwicklungsprozesse integriert sein. Damit startet die Risikobeurteilung bereits vor der Konstruktion.

Wie wird eine Risikobeurteilung durchgeführt?

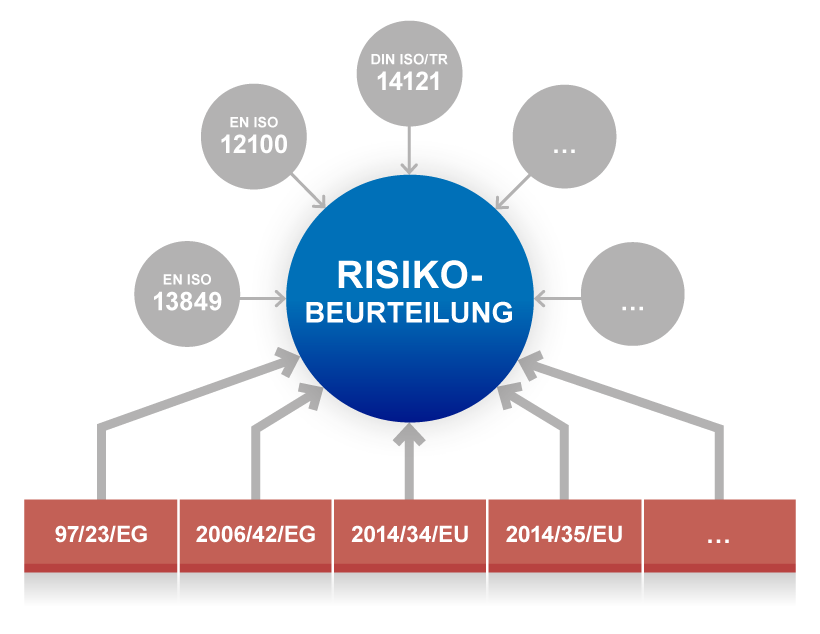

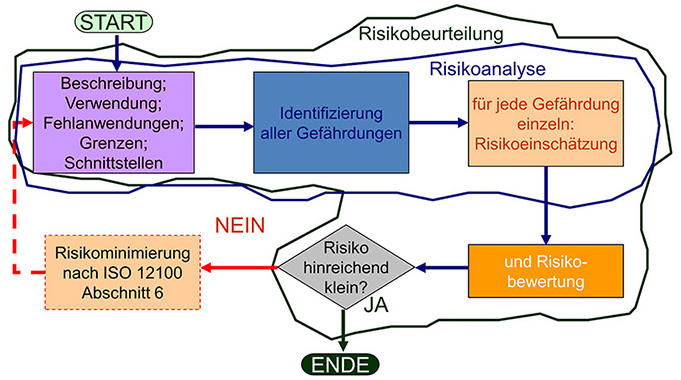

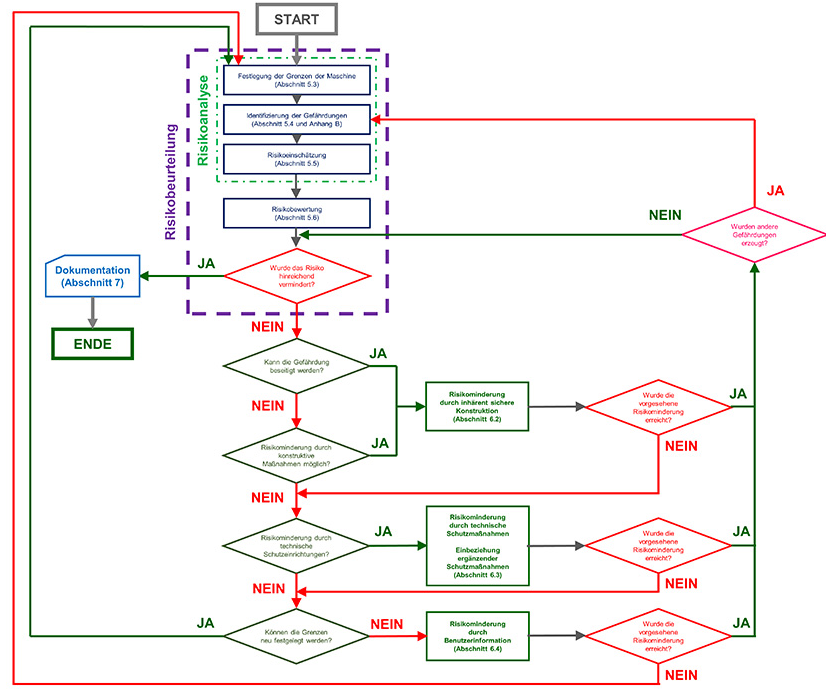

Laut der EN ISO 12100 erfolgt eine Risikobeurteilung in folgenden Schritten:

- Die Grenzen der Maschine oder Verwendungsgrenzen festlegen (Abschnitt 5.3).

- Die Gefährdungen identifizieren (Abschnitt 5.4).

- Das Risiko einschätzen (Abschnitt 5.5).

- Das Risiko bewerten (Abschnitt 5.6) und

- erforderlichenfalls für eine Risikominderung sorgen (Abschnitt 6).

Die Schritte 1 bis 3 werden auch als Risikoanalyse bezeichnet. Als 5. Schritt schließt sich die Risikominderung an. Diese muss so lange wiederholt werden, bis das Risiko in einem hinreichenden Maße vermindert wurde. Erst dann ist der Prozess der Risikobeurteilung abgeschlossen.

Der Hersteller ermittelt zunächst, unter welche Richtlinien die geplante Maschine fällt. Das können neben der Maschinenrichtlinie auch weitere europäische Richtlinien sein, z.B. die EMV-Richtlinie. Daraus ergibt sich, welche Normen und Richtlinien für die Maschine zutreffen.

Entscheidend ist, dass nicht nur die offensichtlichen Unfall- und Verletzungsgefahren an einer Maschine betrachtet, sondern sämtliche Arten von Gefährdungen identifiziert werden, wie z.B. mechanische, thermische oder elektrische Gefährdungen. Das weitere Vorgehen muss für jede Gefährdung separat erfolgen. Der Ablauf ist stets der gleiche:

- Zuerst wird eine konstruktive Lösung gesucht, die die erkannte Gefährdung vermeiden würde.

- Ist konstruktiv keine Lösung in Sicht, wird die Planung der Konstruktion um technische Schutzmaßnahmen erweitert.

- Ist auch dies nicht möglich, wird der Benutzer über eine Kennzeichnung mit Warnsymbolen und -hinweisen sowie per Betriebsanleitung über nach wie vor vorhandene Restrisiken informiert.

Das bedeutet, dass der Konstrukteur für unterschiedliche Gefährdungsarten zu unterschiedlichen Lösungen kommen kann. Die Gefährdung Lärm führt vielleicht zur Entscheidung für eine Einkapselung, eine mechanische Gefährdung – wie eine Quetschgefahr an sich bewegenden Maschinenteilen – kann vielleicht durch ein Schutzgitter minimiert werden, während auf eine elektrische Gefährdung durch falsches Anschließen oder mangelnde Erdung in der Betriebsanleitung hingewiesen werden muss.

Eine vollständige Nachweisdokumentation zur Risikobeurteilung umfasst nicht nur die Betriebsanleitung, sondern auch alle zum Bewerten der Risiken genutzten Dokumente wie Messdaten, Prüfprotokolle, Schaltpläne oder Detailzeichnungen. Im Unterschied zur Betriebsanleitung besteht für die gesamte Nachweisdokumentation nicht die Pflicht, diese dem Kunden bzw. Betreiber der Maschine zur Verfügung zu stellen.

| Hinweis: Die Risikobeurteilung ist eine wesentliche Grundlage von Betriebsanleitungen. Das Durchführen und Erstellen einer Risikobeurteilung ist jedoch nicht die Sache eines technischen Redakteurs. |

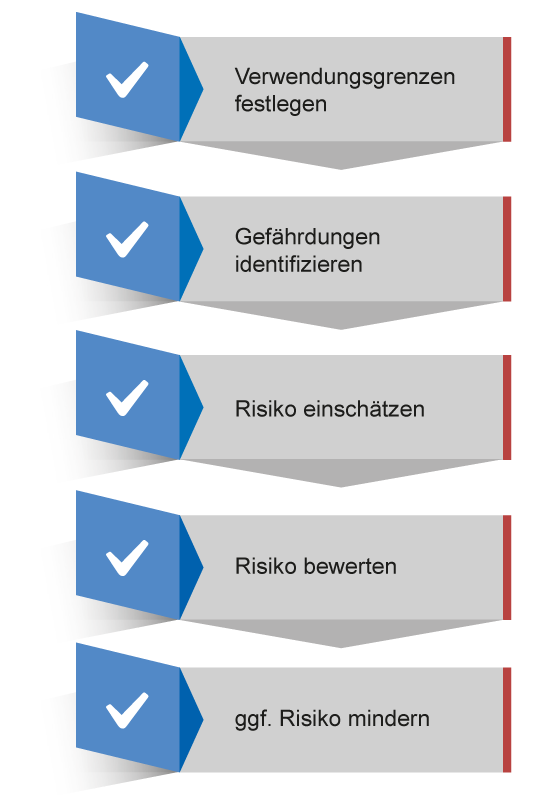

Was bedeutet Risiko?

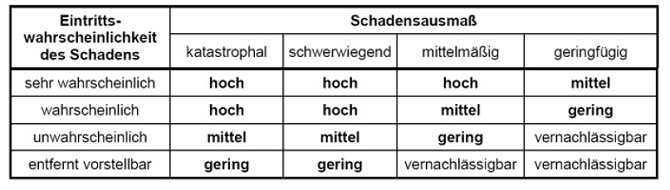

Eine vereinfachte, aber gerade in technischen Zusammenhängen weit verbreitete und bewährte Definition des Risiko-Begriffs lautet: Risiko ist das Produkt aus Eintrittswahrscheinlichkeit und Schadensausmaß. Damit ergeben sich beim Einschätzen von Risiken für den Konstrukteur bereits zwei unterschiedliche Aspekte: der Grad der Gefährlichkeit im Sinne der Schwere einer Verletzung oder der gesundheitlichen Relevanz einer Maschinenemission sowie die Einschätzung der Häufigkeit, mit der es zu einem Gefahrenfall kommt.

Trotz aller Regelwerke, Richtlinien und Normen stoßen die rechtlichen Vorgaben bei diesen Einschätzungen an Grenzen und der Konstrukteur ist mit all seiner Erfahrung, statistischen Kenntnissen und nicht zuletzt dem gesunden Menschenverstand gefragt. Denn nicht jeder Gefährdungsaspekt und jedes Risiko lassen sich über Grenzwerte definieren oder in Tabellen nachschlagen. An der Schnittstelle Maschine-Mensch wird auch bei perfekter Sicherheitstechnik der Faktor Mensch stets einen nie vollständig abbildbaren Risikofaktor darstellen.

Risikoanalyse, Risikobeurteilung, Risikoeinschätzung… Was versteht man darunter?

Gemäß DIN EN ISO 12100 umfasst die Risikobeurteilung – wie oben bereits angedeutet – die folgenden Schritte:

- Festlegen der Einsatzgrenzen der Maschine

- Ermitteln der vorhandenen Gefährdungen

- Einschätzen der von der Maschine ausgehenden Risiken

- Bewerten der Risiken

- Minimierung der Risiken

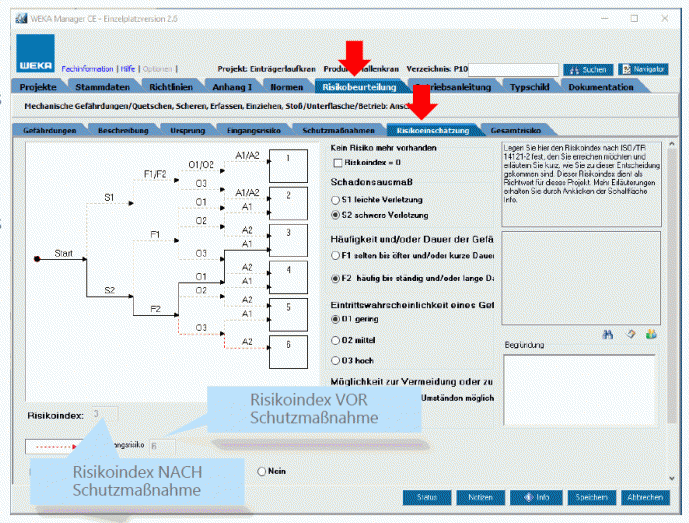

Dabei werden die ersten drei Schritte auch als Risikoanalyse zusammengefasst. Die folgende Abbildung stellt schematisch den gesamten Ablauf dar.

(Bildquelle: WEKA-Business-Portal, Kommentare zur Maschinenrichtlinie, Autor: Jürgen Bialek)

Bei den Einsatzgrenzen geht es um räumliche und zeitliche Grenzen bei der Verwendung einer Maschine (etwa die Lebensdauer von Verschleißteilen), um die Umgebungsparameter (z.B. Temperatur oder Verwendung im Freien) sowie um die Benutzung der Maschine durch den Bediener. Dieser Aspekt wird mit Begriffen wie „vernünftigerweise vorhersehbar“, „bestimmungsgemäße Verwendung“ oder „vorhersehbare Fehlanwendung“ einer Maschine oder eines anderen Produkts umschrieben.

Risiken zuerst einschätzen, dann bewerten

Beachten Sie die Unterscheidung zwischen Bewertung und Einschätzung und verwenden Sie diese Begriffe möglichst präzise, um Missverständnissen vorzubeugen. Ein Blick in die DIN EN ISO 12100:2011-03 klärt auf. Denn diese Norm enthält wichtige Hinweise zur grundsätzlichen Terminologie und Methodologie der Prozesse Risikobeurteilung und Risikominderung.

Die DIN EN ISO 12100:2011-03 definiert

- die Risikoeinschätzung als die Bestimmung des wahrscheinlichen Ausmaßes eines Schadens und der Wahrscheinlichkeit seines Eintritts (s. Absatz 3.14) und

- die Risikobewertung als die auf der Risikoanalyse beruhende Beurteilung, ob ein Risiko akzeptabel ist bzw. ob die Ziele zur Risikominderung erreicht wurden (s. Absatz 3.16).

Die folgende Übersicht fasst die Terminologie zusammen.

| Risikoeinschätzung | Bestimmung des wahrscheinlichen Ausmaßes eines Schadens und der Wahrscheinlichkeit seines Eintritts |

| Risikoanalyse | Kombination aus Festlegungen der Grenzen der Maschine, Identifizierung der Gefährdungen und Risikoeinschätzung |

| Risikobewertung | auf der Risikoanalyse beruhende Beurteilung, ob die Ziele zur Risikominderung erreicht wurden |

| Risikobeurteilung | Gesamtheit des Verfahrens, das eine Risikoanalyse und Risikobewertung umfasst |

| Schutzmaßnahme | Mittel zur Minderung des Risikos |

| bestimmungsgemäße Verwendung | Verwendung einer Maschine in Übereinstimmung mit den in der Benutzerinformation bereitgestellten Informationen |

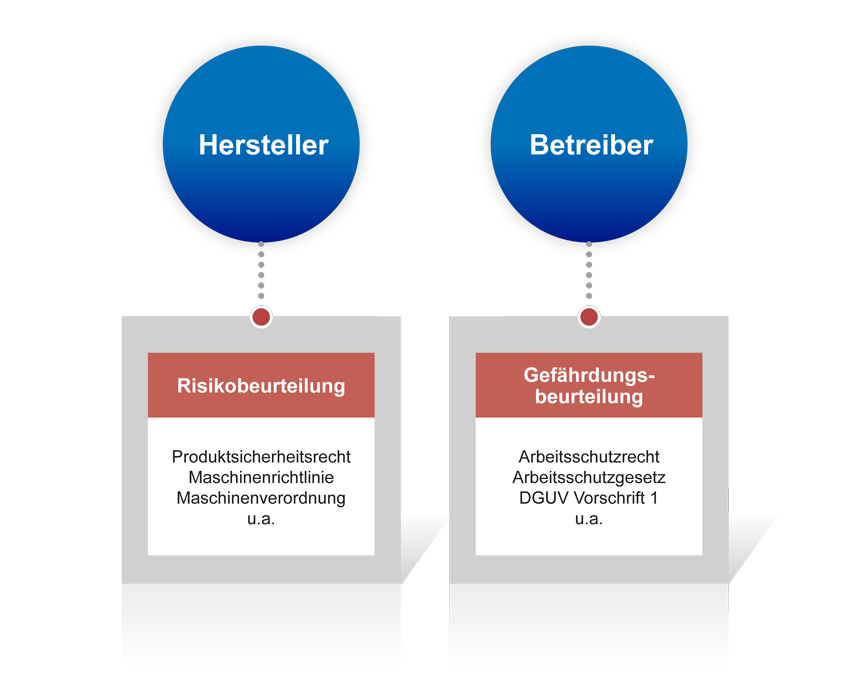

Was ist der Unterschied zwischen Risikobeurteilung und Gefährdungsbeurteilung?

Gefährdungsbeurteilung und Risikobeurteilung sind zwar recht ähnlich klingende Begriffe, sie sollten aber keineswegs synonym verwendet werden. Denn es handelt sich um grundsätzlich unterschiedliche Prozesse, die jeweils unterschiedliche Akteure und ihre Verantwortlichkeiten betreffen. Leider wird dieser Unterschied – z.B. in Übersetzungen aus englischsprachigen Fachtexten – bisweilen verwischt, was dann leicht zu Missverständnissen führen kann.

Der Terminus „Gefährdungsbeurteilung“ stammt nicht aus dem Maschinen- oder Produktsicherheitsrecht, sondern aus dem Arbeitsschutzrecht. Eine Gefährdungsbeurteilung wird z.B. im Arbeitsschutzgesetz und im Mutterschutzgesetz gefordert. Danach ist der Arbeitgeber verpflichtet, sämtliche an einem Arbeitsplatz vorhandenen oder durch eine Tätigkeit ausgelösten Gefährdungen und Gesundheitsrisiken zu ermitteln und zu bewerten. Daraus leitet er – bzw. die von ihm damit beauftragten Sicherheitsverantwortlichen des Unternehmens – die notwendigen Maßnahmen zum Schutz der Beschäftigten ab. Handelt es sich bei der zu bewertenden Tätigkeit um das Bedienen einer Maschine, dann werden – ähnlich wie bei der Risikoanalyse des Herstellers – auch in diesem Prozess die Risiken eingeschätzt, die von der Maschine ausgehen. Die Betriebsanleitung ist dabei eine wichtige Informationsquelle. Diese Gefährdungsbeurteilung bezieht sich jedoch auf bereits in Verkehr gebrachte Maschinen am Standort des Betreibers bzw. Arbeitgebers.

Die Risikobeurteilung setzt dagegen viel früher an und richtet sich an die Planung, Konstruktion und Herstellung einer Maschine.

Beiden Prozessen gemeinsam ist, dass sie sorgfältig schriftlich festgehalten werden sollten. Bei juristischen Auseinandersetzungen, etwa wenn es um Produktrückrufe, Haftungsfragen oder Arbeitsunfälle geht, ist sowohl für Risikobeurteilungen des Herstellers wie für die Gefährdungsbeurteilungen des Arbeitgebers und Betreibers eine Dokumentation unverzichtbar. Denn damit kann ggf. der Nachweis erbracht werden, dass das Unternehmen den verpflichtenden Anforderungen an die sichere Konstruktion bzw. den sicheren Betrieb der Maschine nachgekommen ist. Die sorgsame Dokumentation sämtlicher Schritte der Risikoanalyse und Risikobeurteilung erhöht damit deutlich die Rechtssicherheit aller Beteiligten.

Welche Methoden der Risikoanalyse und -beurteilung gibt es?

Trotz aller Normen und Richtlinien gibt es für das methodische Vorgeben bei Risikobeurteilung und Risikobewertung nicht die eine optimale Methode. Je nach Produkttyp und Branche haben sich im Risikomanagement unterschiedliche Verfahren und Vorgehensweisen entwickelt. In der Maschinenbaubranche gelten – gemäß einer Liste der BAuA – u.a. die folgenden Methoden und Verfahren als zweckmäßig.

- Gefährdungsbaumanalyse

- Risikoeinschätzung mittels Risikograph nach DIN V 19250

- Risikoeinschätzung mittels Risikograph nach DIN EN 954-1

- Risikoeinschätzung mittels Risikograph nach DIN EN ISO 13849-1

- Risikoeinschätzung nach DIN EN 62061

- Risikoeinschätzung mittels Risikomatrix nach Nohl

- Risikoeinschätzung nach MILSTD 882D 2000

- Risikoeinschätzung mittels Risikozahlen nach Reudenbach

- Risikoeinschätzung nach E DIN EN ISO 14798

- Risikoeinschätzung nach RAPEX-Verfahren

- Risikoeinschätzung mittels Nomogramm nach Raafat

- Risikoeinschätzung mittels der Methode nach Kinney

- FMEA (Failure Mode and Effects Analysis) = Fehlermöglichkeits- und Einfluss-Analyse

Wer für welchen Maschinentyp welches Verfahren verwendet, ist nicht vorgeschrieben. Weder in der Maschinenrichtlinie noch in einer der weiteren CE-Richtlinien, die Risikobeurteilungen verlangen, noch in sonstigen Gesetzen und Regelwerken, findet sich die Forderung, eine bestimmte Methode oder ein bestimmtes Verfahren zur Risikoeinschätzung anzuwenden. Der Maschinenhersteller und seine Konstrukteure haben freie Auswahl unter den Methoden zur Risikobeurteilung. Dies kann zur Verunsicherung führen, bietet aber gleichzeitig dem Konstrukteur die Möglichkeit, die Risikoeinschätzung individuell auf die gestellte Aufgabe und die damit verbundenen Sicherheitsanforderungen anzupassen. Diese Chance zu nutzen, bedeutet, eine effektive Risikoeinschätzung vorzunehmen, indem Risikoelemente und Parameter gewählt werden, die am besten zur Aufgabenstellung passen. Nur bei einer effektiven Einschätzung der Risiken können auch effektive Maßnahmen zur Minderung der Risiken ansetzen.

Über die Risikoeinschätzung zur Risikomatrix

Je nach Methode werden bei der Darstellung von Risiken auch unterschiedliche grafische Darstellungen genutzt. Einfach, aber bewährt ist die Risikomatrix, die Schadenspotenzial und Eintrittswahrscheinlichkeit zweidimensional gegenüberstellt. Eine solche oder ähnliche Matrix kommt in vielen Modellen und Verfahren zur Risikobeurteilung vor und kann – wie im gezeigten Beispiel – zwei, aber auch bis zu vier Dimensionen besitzen.

Eine andere Form der Darstellung als Bewertungshilfe mit differenzierten Möglichkeiten ist der Risikograph.

(Bildquelle: WEKA Software CE-Manager)

Der Nutzen der Risikoanalyse und -beurteilung von Maschinen

Maschinenhersteller und Konstrukteure tun gut daran, das Durchführen und Dokumentieren von Risikobeurteilungen nicht als lästige Pflicht zu begreifen. Denn eine sorgfältige und gut dokumentierte Risikoanalyse und -beurteilung

- ist ein zentraler und unverzichtbarer Bestandteil des Prozesses zur Konformitätsbewertung und CE-Kennzeichnung,

- wird zur Arbeitsgrundlage für den Technischen Redakteur beim Abfassen von Betriebsanleitungen zu Maschinen und damit indirekt

- zur Basis von Gefährdungsbeurteilungen und Sicherheitsunterweisungen im Unternehmen des Maschinenbetreibers.

Dazu kommt, dass eine Risikobeurteilung, die – wie vorgesehen – von Anfang an selbstverständlich in den Planungs- und Konstruktionsprozess eingebunden ist, dem Hersteller wie auch dem späteren Betreiber Kosten ersparen kann. Denn sie trägt dazu bei, unnötige Sicherheitsmaßnahmen zu vermeiden. Zu spät erkannte Gefährdungen und Risiken anschließend durch Änderungen oder Hinzufügen von Schutzvorkehrungen in den Griff zu kriegen, kann deutlich teurer werden, als von Beginn an durch eine inhärent sichere Konstruktion unnötige Sicherheitsmaßnahmen zu vermeiden.

Acht Irrtümer bei der Risikobeurteilung von Maschinen

Trotz aller seit Jahren bekannten rechtlichen Vorgaben und den vielfältigen Informationsmöglichkeiten durch Fachliteratur (s.u.) und Online-Portale kommt es beim Thema Risikobeurteilung, Risikoanalyse und Risikobewertung bisweilen immer noch zu gefährlichen Irrtümern und Fehlvorstellungen, z.B.:

- „Unsere Maschine ist nicht besonders gefährlich, daher können wir uns den Aufwand für eine Risikobeurteilung sparen.“

Irrtum, Risikobeurteilungen sind keine freiwilligen Leistungen des Maschinenherstellers, sondern gesetzlich vorgeschrieben. - „Wir müssen die Maschine erst mal konstruieren, dann können wir eine Risikobeurteilung vornehmen.“

Falsch, die Risikobeurteilung muss von Anfang an in sämtliche Planungen und Konstruktionsprozesse integriert - „Die Gefährdungen durch die Maschine können erst vor Ort abgeschätzt werden, dies ist daher Aufgabe des Betreibers bzw. dessen Fachkraft für Arbeitssicherheit.“

Auch dies ist falsch. Zwar muss der Betreiber unter den konkreten Einsatzbedingungen vor Ort eine Gefährdungsbeurteilung durchführen, notwendige Schutzmaßnahmen für seine Mitarbeiter festlegen, seine Maschinenbediener in die Benutzung der Maschine einweisen und zu den Sicherheitsregeln unterweisen. Diese Gefährdungsbeurteilung ersetzt jedoch in keinem Fall die weitaus früher ansetzende Pflicht des Maschinenherstellers. - „Wir haben alle Risiken, die beim Betrieb der Maschine auftreten, beurteilt.“

Gut, aber nicht gut genug. Denn eine Risikobeurteilung sollte sämtliche Phasen im Lebenszyklus einer Maschine umfassen. Dazu gehört nicht nur der Normalbetrieb, sondern auch viele weitere Prozesse und Situationen wie Transport, Montage, Inbetriebnahme, Wartung, Reinigung, Störungen, Demontage, Außerbetriebnahme und Entsorgung. - „Die Risikobeurteilung übernimmt bei uns der Technische Redakteur. Denn der verfasst die Betriebsanleitung.“

Diese Ausssage zeigt, dass der Prozess der Risikobeurteilung nicht verstanden wurde. Denn es geht nicht darum, ein Dokument zu erstellen, sondern um einen anspruchsvollen Prozess. Dieser setzt Fachwissen voraus, über das in aller Regel nur die Konstrukteure und Entwickler verfügen. Daher ist die Risikobeurteilung und dessen operative Durchführung Aufgabe der Konstrukteure und nicht der Technischen Redaktion. - „Wir haben in unserer Risikobeurteilung das Schadenspotenzial und dessen Wahrscheinlichkeit betrachtet, das muss genügen.“

Auch dies ist nur eingeschränkt positiv. Denn je nach Maschinentyp und technischem Prozess müssen weitere Faktoren berücksichtigt werden, z.B., inwiefern bestimmte Anforderungen an die Qualifikation der Maschinenbediener bestehen. - „Die Risikobeurteilungen muss unser CE-Beauftragter übernehmen, der ist dafür zuständig.“

Eine fragwürdige Einschätzung. Denn für einen CE-Beauftragten oder auch CE-Koordinator gibt es keine rechtsverbindliche Vorgaben, diese Position ist in der Maschinenrichtlinie oder den Gesetzen und Verordnungen zur Maschinensicherheit gar nicht vorgesehen. Jedes Unternehmen kann dessen Aufgaben zwar theoretisch nach eigenem Gusto festlegen, doch im Allgemeinen hat ein CE-Beauftragter die Aufgabe, zu koordinieren, Projekte zu steuern, Abläufe zu organisieren usw. Für die Risikobeurteilung selbst ist er i.d.R. nicht verantwortlich! - „Wir haben in der Betriebsanleitung auf alle Gefährdungen hingewiesen, alles Andere ist nun Sache des Maschinenbetreibers“.

Vorsicht! Warnhinweise in der Betriebsanleitung sind nicht dazu da, die eigenen Verpflichtungen zu einer inhärent sicheren Konstruktion auszuhebeln. Bei einer Betriebsanleitung, die über viele Seiten Warnhinweise und Signalwörter auflistet, stellt sich die Frage, ob bei einer rechtssicheren und vorschriftsgemäßen Risikobeurteilung einige dieser Gefährdungen nicht bereits viel früher – konstruktiv oder durch technische Schutzeinrichtungen – hätten minimiert werden können.

Weiterführende Dokumente zum Thema Risikobeurteilung

- Jürgen Bialek „Inhärent sichere Konstruktion“. Fachbuch mit 656 Seiten inkl. CD ROM, Preis: 129,- Euro zzgl. MwSt. und Versand, Best.-Nr.: CD4477, ISBN: 978-3-8111-4477-4

- BAuA, Risikobeurteilung im Maschinenbau (PDF-Datei, Stand 2012)

- Beispiele zur Risikobeurteilung (Schließkantensicherung, fahrerloses Transportfahrzeug, Webmaschine, Rotationsdruckmaschine) in Anhang A des IFA-Reports 2-2017 „Funktionale Sicherheit von Maschinensteuerungen“