Die Maschinenrichtline regelt die grundlegenden Anforderungen an die Sicherheit und den Gesundheitsschutz von Maschinen. Normen geben die technischen Details vor, sowohl für die eigentliche Maschine wie für ggf. notwendige Schutzvorrichtungen. Ein Maschinenhersteller darf nur Maschinen in Verkehr bringen, die so konstruiert und gebaut sind, dass sie diesen Anforderungen genügen. Diese Übereinstimmung mit den Vorgaben muss er durch ein Konformitätsbewertungsverfahren mit Risikobeurteilung nachweisen und durch die CE-Kennzeichnung verdeutlichen.

Maschinenrichtlinie als Rechtsgrundlage von Schutzeinrichtungen

Dem Hersteller ist es nicht immer möglich, sämtliche Unfallgefahren und Verletzungsrisiken an einer Maschine auszuschließen. Wenn Restrisiken bleiben und sich Gefahrenstellen nicht konstruktiv vermeiden lassen, muss er Schutzeinrichtungen vorsehen. Im typischen Fall besteht an bewegten Teilen einer Maschine wie Pressstempel, sich drehenden Wellen, einem Schneidwerk o. Ä. eine Verletzungsgefahr, die nicht beseitigt werden kann, ohne dass die Maschine ihre Funktion verlöre. Laut Maschinenrichtlinie müssen die beweglichen Teile der Maschine so konstruiert und gebaut sein, dass keine Unfallrisiken durch unvorhergesehen Kontakt mit diesen Teilen bestehen. Ist diese konstruktive Risikominimierung nicht möglich, „müssen die beweglichen Teile mit trennenden oder nichttrennenden Schutzeinrichtungen ausgestattet sein“ (Anhang I, Abschnitt 1.3.7).

Die Maschinenrichtlinie unterscheidet also in trennende und nichttrennende Schutzeinrichtungen und definiert

- „trennende Schutzeinrichtung“ als Maschinenteil, das Schutz mittels einer physischen Barriere bietet und

- „nichttrennende Schutzeinrichtung“ als Einrichtung ohne trennende Funktion, die allein oder in Verbindung mit einer trennenden Schutzeinrichtung das Risiko vermindert.

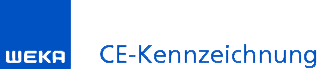

Unterhalb dieser Grob-Einteilung gibt es Schutzeinrichtungen an Maschinen in unterschiedlichen Varianten wie beweglich und feststehend, einstellbar, verriegelt oder berührungslos wirkend. Entscheidend ist stets die Wirksamkeit des angestrebten Schutzes unter den konkreten Einsatzbedingungen.

Sicherheitsbauteile

Neben den Schutzeinrichtungen nennt die Maschinenrichtlinie sogenannte Sicherheitsbauteile und definiert sie in Artikel 2c als Bauteile,

- die zur Gewährleistung einer Sicherheitsfunktion dienen,

- die gesondert (i. S. von einzeln und ohne Maschine) in Verkehr gebracht werden,

- deren Ausfall und/oder Fehlfunktion die Sicherheit von Personen gefährdet und

- die für das Funktionieren der Maschine nicht erforderlich sind.

Sicherheitsbauteile werden i. d. R. vom Hersteller für die Montage an einer Maschine vorgesehen, um dort eine bestimmte Schutzfunktion zu erfüllen. Im weitesten Sinne sollte selbstverständlich jeder Bestandteil einer Maschine zur Sicherheit beitragen. Nur Bauteile, die Sicherheitsfunktionen abdecken, gelten jedoch – im Gegensatz zu Teilen, die rein für den Betrieb erforderlich sind – als Sicherheitsbauteile. Auch ein Bauteil, das sowohl Sicherheits- wie auch Betriebsfunktionen erfüllt, ist ein Sicherheitsbauteil.

An Sicherheitsbauteile gelten die gleichen Anforderungen wie an Maschinen, sie erhalten daher eine CE-Kennzeichnung. Anhang V der Maschinenrichtlinie listet typische Beispiele auf wie etwa Schutzeinrichtungen für abnehmbare Gelenkwellen, Sicherheitsgurte, Überrollschutzaufbauten, Überlastsicherung von Hebezeugen, Schallschutzhauben oder Absauganlagen für gesundheitsgefährliche Stoffe. Auch NOT-HALT-Befehlsgeräte fallen unter die Kategorie Sicherheitsbauteil.

Im allgemeinen Sprachgebrauch wird nicht immer streng zwischen Schutzeinrichtungen und Sicherheitsbauteilen unterschieden. So werden z.B. Trittmatten, Lichtschranken oder Zweihandsteuerungen mal als Sicherheitsbauteil, mal als Schutzeinrichtung bezeichnet. Im weitesten Sinne erfüllt jedes Sicherheitsbauteil eine Schutzfunktion und kann daher umgangssprachlich als Schutzeinrichtung betrachtet werden, während einige Schutzeinrichtungen, die gesondert erhältlich sind, formal als Sicherheitsbauteil gelten. Aus Herstellersicht entscheidend sind die Definitionen laut Maschinenrichtlinie. Nicht unter die Schutzeinrichtungen i. e. S. fallen Warn- und Alarmierungseinrichtungen an Maschinen. Ihre optischen und/oder akustischen Signale können jedoch mit Schutzeinrichtungen und Sicherheitsbauteilen gekoppelt sein.

Bauformen und Funktionsweisen

Um die jeweils erwünschten Schutzfunktionen zu gewährleisten, sind je nach Maschinentyp, Produktionsverfahren und Grad der Automatisierung entweder trennende oder nichttrennende Schutzeinrichtungen geeignet. Trennende und nichttrennende Schutzeinrichtungen schließen sich nicht aus, sondern können auch kombiniert eingesetzt werden.

Trennende Schutzeinrichtungen

Eine trennende Schutzeinrichtung stellt eine physische Barriere zum Schutz des Maschinenbedieners dar. Sie ist i. d. R. zwischen dem Bediener der Maschine und dem gefährlichen Maschinenteil positioniert, trennt den Menschen somit von dem gefahrbringenden Maschinenteil und verhindert Verletzungen.

Grafik: Funktionsweisen trennender Schutzeinrichtungen

Immer dann, wenn bewegliche Teile, heiße Oberflächen oder andere Gefährdungen wie etwa das Herausschleudern von Gegenständen drohen, dienen technische Sperren dem Schutz des Maschinenbedieners. Gleichzeitig sollen trennende Schutzeinrichtungen die Bedienung einer Maschine möglichst wenig erschweren. Typische Beispiele für einen trennenden Schutz sind Verkleidungen, Schutztüren, Gitter oder Schutzhauben.

Die Maschinenrichtline unterscheidet die drei Funktionstypen:

- feststehende trennende Schutzeinrichtungen,

- bewegliche trennende Schutzeinrichtungen mit Verriegelung,

- zugangsbeschränkende verstellbare Schutzeinrichtungen.

In Abschnitt 1.4.2. der Maschinenrichtline werden spezielle Anforderungen an den trennenden Schutz festgelegt. So dürfen sich z.B. feststehende trennende Schutzeinrichtungen nicht ohne Werkzeug abnehmen lassen. Zugangsbeschränkende verstellbare Schutzeinrichtungen dagegen müssen „leicht und ohne Werkzeug“ verstellbar sein. Bewegliche trennende Schutzeinrichtungen mit Verriegelung sollen im geöffneten Zustand mit der Maschine verbunden bleiben. Diese Anforderungen sind bei der Konstruktion zu beachten.

Trennende Schutzeinrichtungen können mit Verriegelungs- und Zuhaltungssystemen ausgestattet sein. Dann wird z.B. die Stellung einer Schutztür durch einen Positionsschalter überwacht. Beim Signal, dass die Tür geöffnet ist, wird die gefahrbringende Bewegung der Maschine gestoppt. Mit Verriegelung wird die Funktion bezeichnet, dass beim Öffnen einer Schutztür die gefahrbringende Bewegung stoppt. Zuhaltung meint die Funktion, die eine Schutztür in der gewünschten (geschlossenen) Position hält, z.B. durch ein Sperrmittel wie ein Sicherungsbolzen oder eine elektromagnetische Vorrichtung. Für den Konstrukteur der Maschine bzw. der Verriegelungseinrichtung maßgeblich ist die DIN EN ISO 14119, sie nennt u.a. vier unterschiedliche Bauarten von Positionsschaltern.

Wird der Zugang zu einer Maschine nicht völlig blockiert, sondern lediglich die Zugangs- oder Eingriffsmöglichkeit in den Gefahrenbereich deutlich erschwert, spricht man auch von einer abweisenden Schutzeinrichtung. Der Begriff stammt nicht aus der Maschinenrichtlinie, sondern aus der Norm EN ISO 12100. Typische Beispiele wären fingerabweisende Schutzvorrichtungen an Stellen mit Einzugsgefahr oder Fußabweiser an Maschinen mit Fahrrollen. Auch ein Geländer, welches den Zugang behindert, aber nicht komplett ausschließt, fällt unter dieser Kategorie. Schutzvorrichtungen, die unkontrolliert herunterfallende, umherschlagende oder wegfliegende Teile abfangen – wie Fangbleche oder Rückschlagsicherungen – werden auch als fangende Schutzeinrichtungen bezeichnet.

Nichttrennende Schutzeinrichtungen

Bei der Definition der nichttrennenden Schutzeinrichtung bleibt die Maschinenrichtlinie etwas vage (s.o.). Auch ohne eine physische Barriere soll eine solche Schutzeinrichtung verhindern, dass der Maschinenbediener beweglichen Teilen zu nahe kommt. Der trennende Schutz wird daher so konstruiert und eingebaut, dass eine gefährliche Bewegung

- erst dann möglich ist, wenn der Mensch sich in einem sicherem Abstand befindet und

- sofort stoppt, sobald die überwachende Funktion eine Annäherung des Menschen in den gefährlichen Arbeitsraum erkennt.

Typische Beispiele sind Zweihandsteuerungen, Lichtvorhänge, Schaltleisten, Schaltmatten, Schaltstangen oder auf einer Kameraüberwachung basierende Systeme.

Eine nichttrennende Schutzeinrichtung kann einen direkten physischen Kontakt erfordern wie z.B. bei einer Trittmatte. Auch Zweihandschaltungen oder Tippschalteinrichtungen mit selbsttätiger Rückstellung erlauben das Starten der Bewegung einer manuell bedienten Maschine erst, wenn sich beide Hände physisch „nachgewiesen“ an einem sicheren Ort befinden. Andere Systeme lösen die notwendigen Schaltvorgänge durch optische, elektromagnetische oder elektrostatische Felder, Ultraschall o.Ä. aus. Solche Sicherheitslösungen werden dann als berührungslos wirkende Schutzeinrichtungen (BWS) bezeichnet, die Maschinenrichtlinie kennt diesen Begriff jedoch nicht. Typische Anwendungen beruhen auf Lichtschranken, Lichtgittern oder Lichtvorhängen, die erkennen, wenn sich ein Finger oder eine Hand einem gefährlichen Arbeitsbereich nähern und einen rechtzeitigen Stopp der gefahrbringenden Maschinenbewegung auslösen. Beispielhaft genannt seien zwei wichtige Normen: Technische Anforderungen an berührungslos wirkende Schutzeinrichtungen nennt die DIN EN 61496-1, für die Gestaltung von Zweihandschaltungen gilt die DIN EN ISO 13851.

Ein entscheidender Unterschied von trennenden und nichttrennenden Schutzeinrichtungen ist, dass trennende Schutzeinrichtungen oft vor mehreren Gefährdungen gleichzeitig schützen. Das kann – neben der physischen Barriere zur Gefahrstelle – z.B. auch der Schutz vor einem Herausschleudern von Gegenständen sein oder der Schutz vor Abgasen, Lärm oder anderen gesundheitsschädlichen Emissionen, die von der Maschine verursacht werden. Eine nichttrennende Schutzeinrichtung bietet einen solchen Schutz vor Herausschleudern, Spritzern heißer Flüssigkeiten, Strahlungen oder gesundheitsgefährlichen Emissionen nicht.

Die Vielfalt an technischen Konzepten für Schutzeinrichtungen an Maschinen ist groß. Ein aktueller Trend geht weg von starren Schutzkonzepten zu Sicherheitslösungen, die einen barrierefreien Zutritt ermöglichen. Durch ausgefeilte Sensorik und „Künstliche Intelligenz“ wird es zudem möglich, die Schutzfunktionen flexibler der Arbeitssituation anzupassen und Schutzeinrichtungen zu bauen, die strategisch auf eine Situation reagieren. Besonders deutlich wird diese Entwicklung bei Roboteranwendungen, bei denen die Roboter nicht mehr hinter Gittern und Wänden eingehaust sind, sondern nebeneinander oder sogar Hand in Hand mit ihren Kollegen aus Fleisch und Blut agieren. An neueren Arbeitsplätzen mit diesen sogenannten kollaborierenden Robotern sind trennende Schutzeinrichtungen oft komplett weggefallen.

Grundanforderungen an Schutzeinrichtungen von Maschinen

Die Maschinenrichtlinie 2006/42/EG nennt sieben grundlegende Anforderungen an Schutzeinrichtungen. Die in der folgenden Liste kursiv gesetzten Formulierungen entsprechen dem Wortlaut der Maschinenrichtlinie in Anhang I, Abschnitt 1.4.1. Demnach gilt: Schutzeinrichtungen…

- müssen stabil gebaut sein.

Die ausreichende Festigkeit muss bei allen vorgesehenen Verwendungsbedingungen Schutz bieten. Bei der Gefahr des Herausschleuderns oder Herabfallens von Gegenständen ist eine besonders hohe Widerstandsfähigkeit notwendig. - müssen sicher in Position gehalten werden.

Bei sich bewegenden Maschinenteilen z.B. ist das Verletzungsrisiko vom Abstand zwischen der Schutzeinrichtung und dem Maschinenteil abhängig. - dürfen keine zusätzlichen Gefährdungen verursachen.

Damit sind Fälle gemeint, wie dass z.B. durch Öffnen und Schließen von beweglichen Schutzgittern keine Quetschgefahren entstehen dürfen. - dürfen nicht auf einfache Weise umgangen oder unwirksam gemacht werden können.

Verriegelungssysteme dürfen z.B. nicht einfach ausgehebelt werden. Leider ist immer mit nachlässigen Mitarbeitern zu rechnen, die aus Bequemlichkeit oder vermeintlicher Zeitersparnis Schutzeinrichtungen außer Kraft zu setzen versuchen. Dieses im Arbeitsschutz als Manipulation von Schutzeinrichtungen bezeichnetete Phänomen soll durch eine entsprechende Konstruktion von vorneherein so weit als möglich verhindert werden. - müssen ausreichend Abstand zum Gefahrenbereich haben.

Die DIN EN ISO 13855 nennt einzuhaltende Sicherheitsabstände, wenn eine Person von einer nicht trennenden Schutzeinrichtung vor dem Erreichen von Gefahrenstellen geschützt werden soll. - dürfen die Beobachtung des Arbeitsvorgangs nicht mehr als unvermeidbar einschränken.

Je mehr eine Schutzeinrichtung die Bedienung einer Maschine oder Anlage und eine notwendige Beobachtung des Arbeitsprozesses behindert, desto eher geraten Beschäftigte in Versuchung, die Schutzeinrichtung zu umgehen, abzubauen oder irgendwie auszutricksen. Transparente trennende Schutzeinrichtungen oder solche mit Öffnungen verbessern in solchen Fällen die Arbeitsbedingungen. - müssen die für das Einsetzen und/oder den Wechsel der Werkzeuge und zu Wartungszwecken erforderlichen Eingriffe möglichst ohne Abnahme oder Außerbetriebnahme der Schutzeinrichtungen zulassen, wobei der Zugang ausschließlich auf den für die Arbeit notwendigen Bereich beschränkt sein muss.

Dieser letzte Punkt betont den Aspekt, trennende und nichttrennende Schutzeinrichtungen so zu gestalten, dass der Zugang einerseits auf den Bereich beschränkt ist, wo gearbeitet wird, andererseits aber auch Stellen für Wartung oder Einstellungen vorgesehen werden. Solche Einrichtungsstellen sollen möglichst außerhalb der Gefahrenbereiche angeordnet werden, so dass bei routinemäßigen Wartungstätigkeiten möglichst wenig Schutzeinrichtungen abgebaut werden müssen.

Diese Grundanforderungen gelten sowohl für trennende wie nichttrennende Schutzeinrichtungen. Die folgenden Abschnitte 1.4.2. und 1.4.3. der Maschinenrichtlinie nennen weitere Anforderungen, die sich spezifischer an verschiedene Funktionstypen von Schutzeinrichtungen richten.

Die Verantwortung des Herstellers

Das Austricksen, Umgehen oder Abmontieren von Schutzeinrichtungen an Maschinen ist eine häufige Unfallursache. Jedes eigenmächtige Verändern oder Deaktivieren von Schutzfunktionen ist unzulässig und wird im Arbeitsschützer-Jargon als Manipulieren bezeichnet.

Manipulationsgefahr

Auch wenn diese Manipulationsgefahr de facto im Unternehmen des Maschinenbetreibers besteht, betrifft sie auch den Maschinenhersteller. Denn dieser muss im Rahmen seiner Risikobeurteilung mögliche Fehlhandlungen des Maschinenbedieners berücksichtigen. Stellt sich z.B. nach einem Unfall heraus, dass das Unfallopfer eine Schutzeinrichtung entfernt hat, weil diese das Bedienen der Maschine erschwert oder weil sie einen notwendigen Einblick in den Verarbeitungsprozess stört, dann bleibt das Entfernen zwar unzulässig, aber auch der Hersteller muss sich kritischen Fragen stellen.

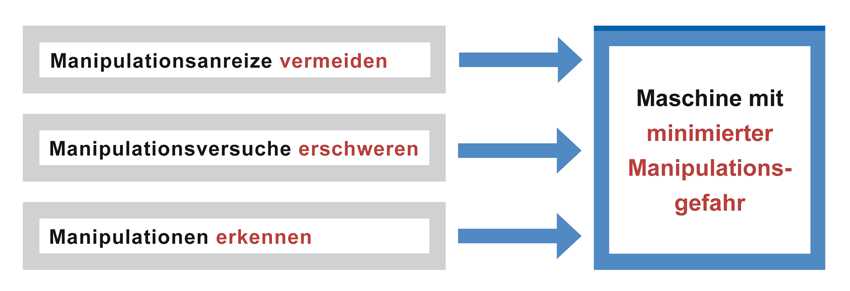

Der Hersteller kann die Manipulationsgefahr an Maschinen senken, indem er seine Maschine so konstruiert und baut, dass

- Manipulationsanreize vermieden bzw. minimiert werden.

- Manipulationsversuche erschwert werden.

- Manipulationen erkennbar werden.

Grafik: Manipulationsabweisendes Konstruieren

Sobald Anreize zum Umgehen von Schutzeinrichtungen bestehen, müssen sie durch konstruktive technische Maßnahmen weitestgehend vermieden werden. Besteht z.B. der Anreiz für den Maschinenbediener darin, dass er bei ausgetrickster Schutzfunktion eine Maschine schneller einrichten oder anfahren kann, dann könnte der Konstrukteur für diese kritischen Phasen eine zusätzliche Betriebsart vorsehen. Ähnliches gilt für die Störungsbehebung. Wenn sich herausstellt, dass eine Maschine häufig gestoppt werden muss, um verklemmte Werkstücke, Schnittreste, Abfälle o. ä. zu entnehmen, dann besteht für den Bediener die Versuchung, sich das mühevolle Wiederanlaufen zu ersparen und eine trennende Schutzeinrichtung zu demontieren, um bei laufendem Beitrieb „auf die Schnelle“ einzugreifen. Eine vorausschauende Konstruktion soll genau solche Situationen im Voraus erkennen und alternative technische Lösungen finden, z.B., indem die Einklemmgefahr vermindert wird oder durch eine technische Vorrichtung, mir der ein manuelles Eingreifen des Maschinenbedieners in den Gefahrenbereich unnötig wird.

Inhärent sichere Konstruktion

Vor allen technischen Schutzmaßnahmen steht die inhärent sichere Konstruktion. Gemäß EN ISO 12100 „Sicherheit von Maschinen“ hat dieses Konstruktionsprinzip als erste Stufe der Risikominderung Priorität. Die inhärent sichere Konstruktion ist in dieser Norm definiert als „Schutzmaßnahme, die entweder Gefährdungen beseitigt oder die mit den Gefährdungen verbundenen Risiken vermindert“ und zwar, indem „ohne Anwendung von trennenden oder nichttrennenden Schutzeinrichtungen die Konstruktions- oder Betriebseigenschaften der Maschine verändert werden.“ Eine Maschine soll demnach so geplant und konstruiert werden, dass – bestimmungsgemäße Nutzung vorausgesetzt – auf zusätzliche Schutzeinrichtungen möglichst verzichtet werden kann. Denn eine technische Schutzeinrichtung, die gar nicht notwendig wird, kann später auch nicht manipuliert oder ausgetrickst werden und somit auch niemals zur Unfallursache werden.

Betriebsanleitung

Der Hersteller sollte in der Betriebsanleitung die zur vorliegenden Maschinen gehörenden Schutzeinrichtungen nennen und ggf. erläutern. Aus der Betriebsanleitung oder anderen Dokumenten der Technischen Dokumentation sollte auch hervorgehen, in welcher Weise technische Schutzeinrichtungen zu prüfen und zu warten sind. Für einige Schutzeinrichtungen werden Spezialwerkzeuge mitgeliefert, da die Schutzeinrichtungen aus Sicherheitsgründen bewusst so konstruiert wurden, dass sie sich nicht mit gängigen Werkzeugen öffnen oder entfernen lassen.

Wahl der Steuerungs- oder Betriebsart

Dass eine Maschine bei geöffneter oder abgenommener trennender Schutzeinrichtung bzw. ausgeschalteter nichttrennender Schutzeinrichtung betrieben wird, sollte die Ausnahme bleiben. Ist es jedoch für bestimmte Arbeiten erforderlich, Schutzeinrichtungen zu entfernen oder zu deaktivieren, nennt die Maschinenrichtlinie (Anhang I, Abschnitt 1.2.5.) besondere Anforderungen an den Steuerung- und Betriebsartenwahlschalter. Das betrifft Fälle wie bestimmte Steuerungsarten für Einstell- oder Wartungsarbeiten oder wenn eine Maschine zwischen automatischer und manueller Zufuhr von Werkstücken umgestellt werden kann. Das Deaktivieren der vorgesehenen Schutzeinrichtung muss durch andere Schutzmaßnahmen ausgeglichen werden, das kann z.B. eine verringerte Betriebsgeschwindigkeit sein.

Vorführen von Maschinen auf Messen

Es kann – etwa auf einer Fachmesse – notwendig werden, Schutzeinrichtungen einer Maschine abzumontieren, um so die speziellen Funktionen und Eigenschaften eines neuen Maschinenmodells besser vorführen zu können. Das ausstellende Unternehmen sollte in einem solchen Fall

- durch Kennzeichnung und Beschilderung auf die besondere Situation und bestehende Gefährdungen hinweisen sowie

- durch geeignete Schutzvorkehrungen die Sicherheit aller anwesenden Personen gewährleisten.

Es muss stets eindeutig klar werden, dass die technischen Schutzeinrichtungen ausschließlich für den konkreten Vorführzweck und unter kontrollierten Rahmenbedingungen abgenommen wurden und dass beim eigentlichen Betreiben der Maschine sämtliche Schutzeinrichtungen vorhanden sein müssen.

Die Verantwortung des Betreibers

Neben dem Hersteller steht auch der Betreiber einer Maschine in der Pflicht hinsichtlich funktionierender Schutzeinrichtungen. Als Arbeitgeber darf er seinen Beschäftigten laut BetrSichV ausschließlich sichere Arbeitsmittel zur Verfügung zu stellen. Dazu gehört auch, dass er dafür Sorge trägt, dass funktionsfähige Schutzeinrichtungen vorhanden sind, die „nicht auf einfache Weise manipuliert oder umgangen werden“ können. Jeder Maschinenbetreiber muss das Thema Manipulation von Schutzeinrichtungen daher in seine Arbeitsschutz-Organisation einbinden, z.B. in

Gefährdungsbeurteilungen: Manipulationssicherheit und Manipulationsversuche sind hochgradig sicherheitsrelevant und sollten Bestandteil jeder Maschinenprüfung sein.

Prüfungen: Maschinen unterliegen als Arbeitsmittel einer regelmäßigen Prüfung gemäß BetrSichV, dabei sollte auch auf Anzeichen für Manipulationsversuche geachtet werden. Beschädigte Schutzeinrichtungen sind unverzüglich zu reparieren oder zu erneuern.

Unterweisungen: Arbeitgeber und Vorgesetzte müssen gegenüber den Maschinenbedienern eindeutig klarstellen, dass das Austricksen von Schutzeinrichtungen untersagt ist.

Wer als Vorgesetzter das Entfernen oder Verändern von Schutzeinrichtungen an Maschinen duldet und nicht konsequent dagegen vorgeht, dem drohen spätestens nach einem Arbeitsunfall nicht nur strafrechtliche Konsequenzen, sondern auch Auseinandersetzungen um Haftungsfragen.

Weiterführende Informationen

- DGUV-Information 203-079 „Auswahl und Anbringung von Verriegelungseinrichtungen“

- DGUV Information 209–092 „Risikobeurteilung von Maschinen und Anlagen – Maßnahmen gegen Manipulation von Schutzeinrichtungen“

- Online-Portal „Manipulation von Schutzeinrichtungen an Maschinen verhindern“

- App „Anreiz für die Manipulation von Schutzeinrichtungen. Bewertungsverfahren“, erhältlich für Android und iOS