Laut EG-Maschinenrichtlinie 2006/42/EG steht jedes herstellende Unternehmen in der Pflicht, ausschließlich sichere Maschinen zu konstruieren. Der Weg zum Ziel „sichere Maschine“ führt zwingend über den Prozess der Risikobeurteilung. Dieser umfasst das Abschätzen möglicher Gefahren, das Treffen von geeigneten Schutzmaßnahmen und das Warnen vor Restrisiken. Verfahren und Methoden zur Risikobeurteilung können sehr komplex und aufwändig werden, spezielle Programme erleichtern dem Konstrukteur die Arbeit.

Gesetzliche Grundlagen der Risikobeurteilung

Die Risikobeurteilung wird in der europäischen Maschinenrichtlinie 2006/42/EG gefordert, und zwar für alle in Europa in Verkehr gebrachten Maschinen. Die allgemeinen Grundsätze in Anhang 1 der Maschinenrichtlinie beginnen mit den Worten

„Der Hersteller einer Maschine (…) hat dafür zu sorgen, dass eine Risikobeurteilung vorgenommen wird, um die für die Maschine geltenden Sicherheits- und Gesundheitsschutzanforderungen zu ermitteln. Die Maschine muss dann unter Berücksichtigung der Ergebnisse der Risikobeurteilung konstruiert und gebaut werden.“

Maschinenrichtlinie 2006/42/EG

In Deutschland wurde die Maschinenrichtlinie durch die Neunte Verordnung zum Produktsicherheitsgesetz (ProdSG) – 9. ProdSV in nationales Recht umgesetzt. Diese sogenannte Maschinenverordnung fordert zwar im Wortlaut keine Risikobeurteilung, sondern ein Konformitätsbewertungsverfahren. Das Erkennen und Bewerten von Risiken ist jedoch zentrales Element und Basis jeder Konformitätsbewertung und Grundlage der CE-Kennzeichnung. Das neue Produktsicherheitsgesetz (ProdSG) von 2011 hebt die Grundsätze der Risikobewertung für die Tätigkeit der Marktüberwachungsbehörden hervor.

Die 12 häufigsten Fragen zur Risikobeurteilung von Maschinen

Was versteht man unter einer Risikobeurteilung?

Die Risikobeurteilung einer Maschine ist ein bereits die Planung und Konstruktion begleitender Prozess, der sämtliche von der Maschine ausgehenden Gefährdungen ermittelt und die damit verbundenen Risiken für den Maschinenbenutzer oder die Umgebung einschätzt und bewertet. Ziel der Identifizierung, Analyse und Bewertung der Risiken ist die Risikominimierung. Ohne Vorliegen einer Risikobeurteilung darf

- weder eine Konformitätserklärung für eine Maschine ausgestellt

- noch diese Maschine mit dem CE-Kennzeichen versehen werden.

Damit wird eine nachweisbare Risikobeurteilung zu einer unverzichtbaren Voraussetzung, um eine Maschine im europäischen Wirtschaftsraum in Verkehr zu bringen.

Was genau bedeutet „Risiko“ bei einer Risikobeurteilung?

Der Begriff „Risikobeurteilung“ hat mit der Maschinenrichtlinie von 2006 den zuvor verwendeten Terminus „Gefahrenanalyse“ ersetzt. Risiko wird in Zusammenhang mit der Sicherheit von Maschinen als das Produkt von der Eintrittswahrscheinlichkeit und der Schwere eines Schadens verstanden. Ein Risiko nimmt somit zu, wenn sein Eintreten wahrscheinlicher wird oder wenn seine Folgen schwerwiegender werden. Umgekehrt kann der Konstrukteur an beiden Stellschrauben ansetzen, um die von einer Maschine ausgehenden Risiken zu minimieren.

Wann wird eine Risikobeurteilung gemacht?

Eine Risikobeurteilung erfolgt nicht erst, wenn die Maschine bereits aufgestellt, montiert und angeschlossen wird oder probeläuft, sondern sie beginnt frühzeitig in der Planung und Entwicklung. Die Risikobeurteilung startet mit bzw. bereits vor den ersten Konstruktionsskizzen und dem Vorliegen des Pflichtenheftes. Sie ist als ein Prozess zu verstehen, der den Konstruktionsvorgang von der ersten Idee an begleitet.

Wer erstellt die Risikobeurteilung?

Verantwortlich für das Durchführen der Risikobeurteilung ist laut Maschinenrichtlinie der Maschinenhersteller oder dessen Bevollmächtigter. Er muss sicherstellen, dass Personal und Ressourcen in ausreichendem Maß zur Verfügung stehen, um eine Risikobeurteilung angemessen und sorgfältig durchführen zu können. Eine Risikobeurteilung ist ein anspruchsvoller Prozess, der ausreichend Fachwissen voraussetzt, über das in aller Regel nur die Konstrukteure und Entwickler verfügen. Daher ist die Risikobeurteilung normalerweise keine Aufgabe der Technischen Redakteure, diese können jedoch in die Dokumentation der Risikobeurteilung eingebunden werden.

Achtung: In die Rolle des Herstellers und damit Konformitätsverantwortlichen und Zuständigen für das Durchführen einer Risikobeurteilung gerät auch derjenige, der eine Maschine lediglich in Losgröße 1 und für den Eigenbedarf herstellt.

Wie wird eine Risikobeurteilung durchgeführt?

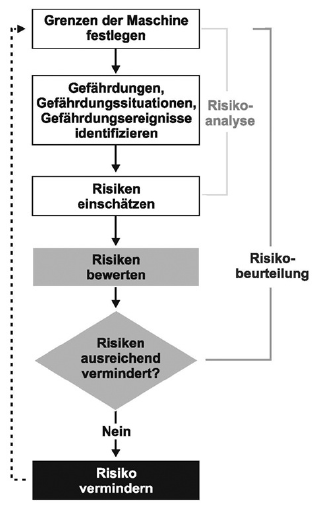

Die Maschinenrichtlinie gibt die einzelnen Schritte bei der Bewertung und Minderung von Risiken in Anhang I vor (s. Abbildung). Die Grafik macht deutlich, dass in den ersten Schritten eine Risikoanalyse vorgenommen wird, auf welche dann die Beurteilung des Risikos folgt. Ergibt sich in dieser Risikobewertung, dass ein Risiko nicht akzeptabel ist, also nicht in ausreichendem Maße verringert wurde, so ist eine Risikominderung anzuschließen. Die Risikobeurteilung ist damit ein iterativer Prozess. Iterativ bedeutet, dass das Vorgehen wiederholt wird und man sich der endgültigen Lösung Schritt für Schritt nähert.

Welche Gefährdungen in einer Risikobeurteilung betrachtet werden müssen und wie das Bewerten und Einschätzen der Risiken erfolgen soll, wird in der DIN EN ISO 12100 beschrieben. Ziel des Prozesses ist die Risikominderung und somit die Prävention von Unfällen, Verletzungen, Umweltschäden und anderen unerwünschten Ereignissen im Lebenszyklus der Maschine.

Wichtig zum Verständnis ist, dass eine Risikobeurteilung nicht als einmaliger Vorgang zu verstehen ist, der zu einem bestimmten Zeitpunkt endgültig abgeschlossen ist. Denn bei jeder Nachrüstung einer Maschine, einem Umbau oder einer Erweiterung mit neuen oder leistungsfähigeren Funktionen muss die Risikobeurteilung erneut angepasst und nachgeführt werden.

Welche Normen müssen bei der Risikobeurteilung einer Maschine beachtet werden?

Vorgaben für die Durchführung einer Risikobeurteilung liefert die DIN EN ISO 12100 „Sicherheit von Maschinen – Allgemeine Gestaltungsleitsätze Risikobeurteilung und Risikominderung (ISO 12100:2010). Die DIN EN ISO 12100 gehört zu den harmonisierten europäischen Normen. Die aktuelle Fassung von 2011 umfasst auch die Inhalte der früheren und inzwischen zurückgezogenen DIN EN ISO 14121.

Die DIN EN ISO 12100 ist als Leitfaden zu verstehen, der – unabhängig vom Maschinentyp – eine Strategie vorgibt, um die von einer Maschine ausgehenden Risiken zu minimieren. Lesen Sie mehr dazu unter Rechtsgrundlagen und Normen zur Risikobeurteilung von Maschinen.

Über diese allgemeinen Gestaltungsleitsätze hinaus sind bei der Risikobeurteilung sämtliche Richtlinien und Normen zu berücksichtigen, die für die jeweilige Maschine und ihre Komponenten zutreffen. Das Ermitteln dieser Normen steht in der Regel am Beginn des Verfahrens zur Konformitätsbewertung, s. dazu auch den Beitrag Konformitätserklärung für Anfänger: In 10 Schritten zur erfolgreichen CE-Kennzeichnung.

Muss eine Risikobeurteilung schriftlich dokumentiert werden?

Ja, das Durchführen einer Risikobeurteilung ist zu dokumentieren. In welcher Form und Gestaltung diese Dokumentation erfolgt, ist nicht im Detail vorgeschrieben. Spezialisierte Softwareprodukte können das Dokumentieren unterstützen und erleichtern. Dabei wird die notwendige Dokumentation anhand der zuvor gemachten Eingaben und unter Nutzung im Programm hinterlegter Vorlagen ohne großen Aufwand zusammengestellt.

Was muss in der Dokumentation einer Risikobeurteilung stehen?

Die Risikobeurteilung berücksichtigt sämtliche Lebensphasen einer Maschine. Sie umfasst alle Gefährdungen im Produktlebenszyklus. Das beginnt bei der Montage und Installation und geht über die eigentliche Nutzung bis hin zur Demontage und Entsorgung. Auch Tätigkeiten und Maschinenzustände außerhalb des Normalbetriebs wie Instandhaltung und Wartung werden in die Risikobeurteilung einbezogen. Die Dokumentation sollte eindeutig und nachvollziehbar folgende Mindestangaben enthalten:

- die beurteilte Maschine

- die Sicherheits- und Gesundheitsschutzanforderungen, die für die beurteilte Maschine gelten

- die ermittelten Gefährdungen

- die vorgenommen Schritte und Maßnahmen zur Risikominderung und Abwehr dieser Gefährdungen

- die angewandten Normen und technischen Spezifikationen zum Erreichen der Schutzziele

- die nicht konstruktiv behebbaren Restrisiken der Maschine

Was kostet eine Risikobeurteilung?

Die mit einer Risikobeurteilung verbundenen Kosten in Euro zu beziffern wäre nicht seriös. Zu unterschiedlich sind die Maschinentypen und der Aufwand für das Identifizieren, Analysieren und Bewerten der Risiken. Eine ausführliche Diskussion zu den Fragen der mit einer CE-Kennzeichnung verbundenen Aufwände und Kosten liefert das Interview mit einem Experten für Maschinensicherheit unter Was kostet eine CE-Kennzeichnung?.

Ist das Durchführen einer Risikobeurteilung verpflichtend?

Ja, eine Risikobeurteilung ist keine freiwillige Leistung des Maschinenherstellers, sondern gesetzlich vorgeschrieben. Rechtsgrundlage sind die europäische Maschinenrichtlinie (2006/42/EG) und die nationale Maschinenverordnung (9. ProdSV).

Risikobeurteilungen sind im Übrigen nicht nur für Maschinen vorgeschrieben. Auch für andere Produkte gibt es spezifische Vorgaben zum Abschätzen und Bewerten von Risiken. Für Pflanzenschutzmittel ist beispielsweise der Umfang der toxikologischen Untersuchungen vom Gesetzgeber festgelegt. Eine Risikobeurteilung sollte nicht als Schikane der Europäischen Union oder des deutschen Gesetzgebers verstanden werden, sondern als Chance für den Hersteller, seine Produkte zu verbessern und Haftungsrisiken vorzubeugen.

Was hat die Risikobeurteilung mit der Betriebsanleitung zu tun?

Das Ergebnis der Risikobeurteilung ist eine wichtige Arbeitsgrundlage für den technischen Redakteur. Er muss in der Betriebsanleitung die Gefährdungen und die Maßnahmen zum Schutz darstellen, von technischen Schutzeinrichtungen bis zu Tragegeboten für persönliche Schutzausrüstung. Insbesondere dem Umgang mit (nicht konstruktiv abwendbaren) Restrisiken kommt dabei eine besondere Bedeutung zu.

Die Risikobeurteilung dient jedoch nicht dazu, sämtliche Sicherheitsrisiken über die Betriebsanleitung zu „lösen“. Die Betriebsanleitung ist nicht dazu gedacht, über das Auflisten von Sicherheitsmängeln den Hersteller zu entlasten. Die DIN EN ISO 12100 „Sicherheit von Maschinen“ gibt folgende Reihenfolge vor, um Risiken zu minimieren:

- inhärente technische Konstruktion

- technische Schutzmaßnahmen

- Benutzerinformation

Die Information des Benutzers über Warnhinweise in der Betriebsanleitung ist demnach das Mittel letzter Wahl. Nur wenige und technisch nicht vermeidbare Restrisiken landen bei einer sauber konstruierten Maschine in der Betriebsanleitung.

Muss die Risikobeurteilung beim Ausliefern einer Maschine mitgeliefert werden?

Die Risikobeurteilung ist ein zentraler Bestandteil der technischen Dokumentation einer Maschine. Sie ist den Behörden auf Verlangen vorzulegen. Die vollständige Risikobeurteilung gehört jedoch nicht zum Lieferumfang einer Maschine, da sie unternehmensspezifisches Knowhow enthalten kann. Was für den Maschinenbetreiber und -bediener hinsichtlich Sicherheit und Gesundheitsschutz relevant ist, fließt aus der Risikobeurteilung in die Betriebsanleitung der Maschine ein.

Risikobeurteilung per Software

Das rechtskonforme Durchführen einer Risikobeurteilung erleichtert Ihnen die Software WEKA Manager CE. Ihr Vorteil: Sie müssen für Ihre Risikobeurteilungen keine eigene Methodik entwickeln, denn der Ablauf ist vom Programm systematisch festgelegt. Die Software nimmt dem Anwender insbesondere die Fleißarbeit ab, alle in Frage kommenden Sachnormen zu recherchieren. Wiederverwendbare Textbausteine erleichtern das Erstellen der Nachweisdokumentation.

Die Software WEKA Manager CE geht in folgenden Schritten vor:

- Gefährdungen identifizieren

- Gefährdungsursprung erkennen

- Gefährdungsort identifizieren

- Lebensphase identifizieren

- Gefährdung beschreiben

- Risiko einschätzen

- Schutzziele definieren, Schutzmaßnahmen festlegen und Restrisiken definieren

Hier finden Sie alle relevanten Informationen zur Risikobeurteilung.